- Главная

- Кооперация

Кооперация

Высококачественные технологии для Вашего бизнеса

В основе создания предприятия ЭЛКАМ – многолетний опыт специалистов в области разработки технологии изготовления длинномерных изделий, для производства которых использовались специально разработанные методы скоростного глубокого сверления, безуводного растачивания, холодной радиальной ковки, ионно-вакуумного азотирования. За четверть века ЭЛКАМ не только не утратило лидерства в применении перенятых технологий, но и активно их развивало, превращаясь в современное, уникальное производство по выпуску длинномерных прецизионных деталей с износо- и коррозионностойкими покрытиями.

На протяжении 15 лет мы оказываем услуги по механической обработке и повышению прочностных характеристик деталей оборудования для предприятий машиностроительной, металлургической, автомобильной промышленности и других сфер.

Ионно-вакуумное азотирование

Уникальный, эффективный и экологичный метод повышения прочностных характеристик изделия. Наш производственный цех оснащен 9-ю камерами с возможностью азотирования длинномерных заготовок длиной до 8 метров. После насыщения поверхностного слоя азотом (глубина слоя до 0,3 мм) твердость изделия увеличивается до 4-х раз, при этом значительно повышается его износостойкость. После азотирования изделие не требует дальнейшей механической обработки.

| № п/п | Материал | До азотирования | После азотирования |

|---|---|---|---|

| 1 | Сталь 38Х2МЮА | 220 ед. | 900 ед. |

| 2 | Сталь 40Х | 200 ед. | 550 ед. |

| 3 | Сталь 45 | 210 ед. | 470 ед. |

| 4 | Титан ОТ4 | 240 ед. | 420 ед. |

Механическая обработка металлических изделий

Современный токарный парк из 25 станков с ЧПУ позволяет осуществлять механическую обработку деталей различной сложности.

| Наименование | Описание | Параметры |

|---|---|---|

| Хонингование | Технология абразивной обработки внутренней поверхности труб. Повышает класс шероховатости (Ra=0,2), а также точность размеров и формы изделия. Повышает класс шероховатости (Ra=0,2), а также точность размеров и формы изделия. | Ø от 25 до 70 мм L от 0,5 до 8,5м |

| Сверление глубоких отверстий | Имеющийся у нас парк станков позволяет сверлить отверстия диаметром от 30 до 50 мм. | Max Ø - 300 мм Длина до 6м |

| Расточка отверстий | Возможный диаметр расточки составляет от 30 до 130 мм. | Max Ø - 180 мм Длина до 8 м |

| Токарная обработка | Современный токарный парк из 25 станков с ЧПУ позволяет осуществлять механическую обработку деталей различной сложности с точностью параметров до 0,02 мм. | Max Ø - 150 мм Длина до 6 м |

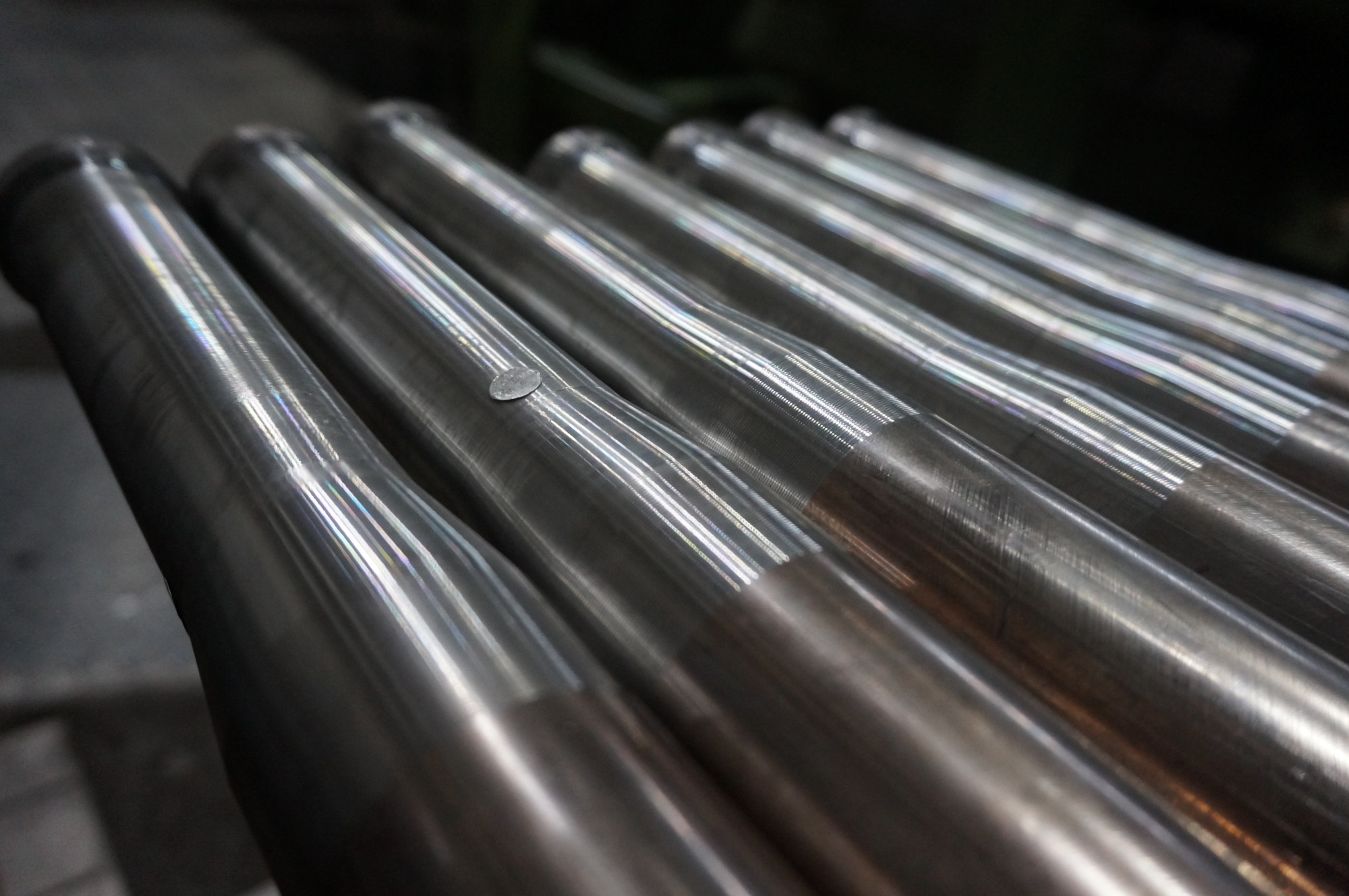

| Шлифование | Качественная и высокоточная технология бесцентрового круглого наружного шлифования длинномерных изделий. | Автоматическая линия обрабатывает заготовки диаметром от 25 до 70 мм, длиной до 6 метров, обеспечивая шероховатость до Ra=0,2. |

Холодная радиальная ковка металла

Технология высокоточной обработки полых длинномерных изделий различного диаметра, которая позволяет получить качественный внутренний канал детали и повысить его прочностные характеристики внутренней и наружной поверхности. Параметры обрабатываемых изделий:

- • Длина — от 1,5 до 5 м

- • Наружный диаметр от 30 до 80 мм

- • Внутренний диаметр — от 25 до 76 мм

После ковки изделие не требует дополнительной механической обработки, что положительно сказывается на его прочностных характеристиках. Технология позволяет существенно снизить стоимость изделя за счет возможности изготовления цилиндров из двух металлов, получая монолитную конструкцию цилиндра — биметалл.

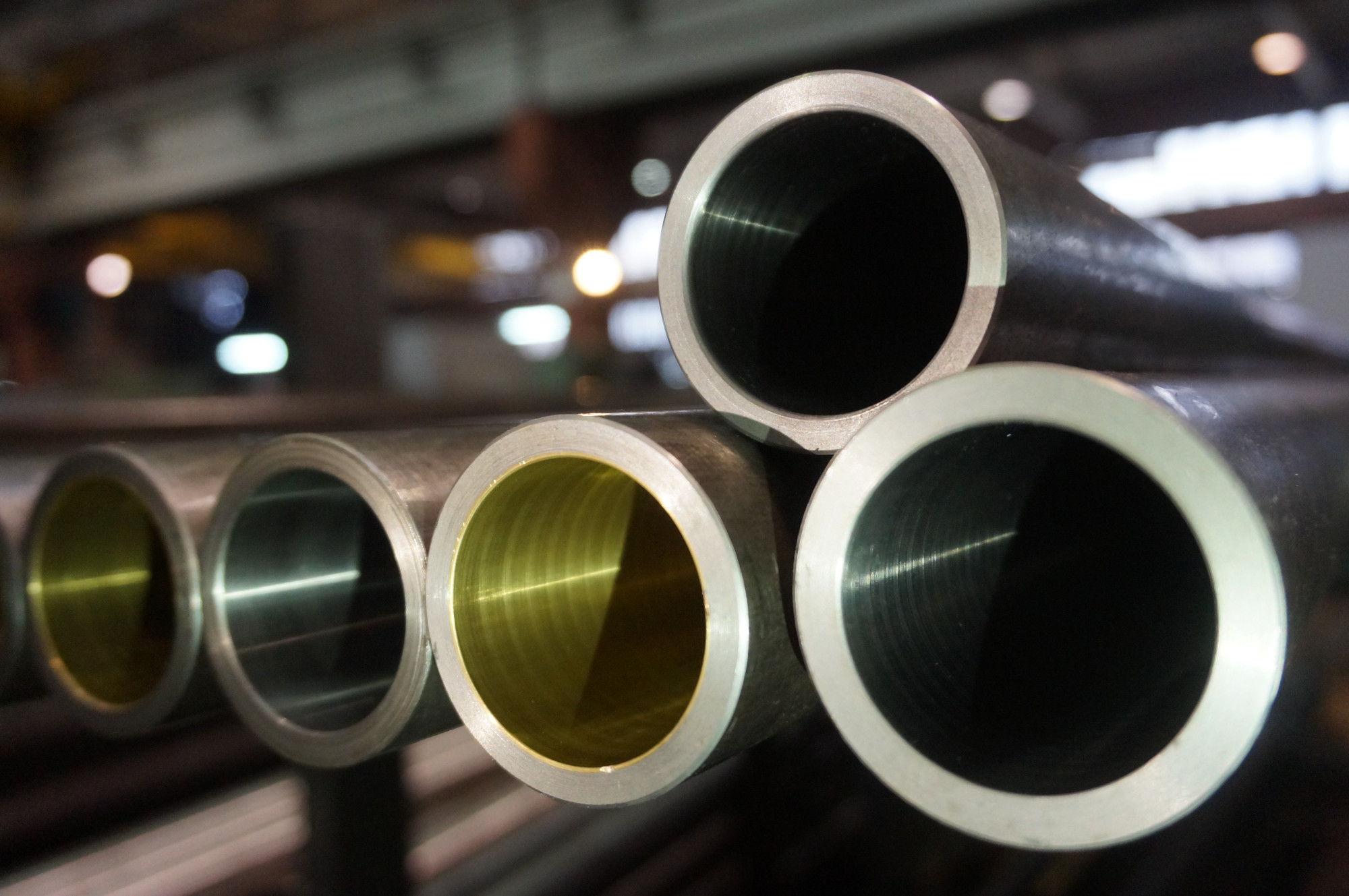

Гальваническое проточное хромирование цилиндров

Технология гальванического проточного хромирования позволяет повысить свойства поверхности цилиндров — твердость, износостойкость, коррозионную стойкость и снизить коэффициент трения. Данная операция происходит на линии гальванического проточного хромирования, которая предназначена для осаждения твердого хрома на поверхности канала цилиндра в протоке хромового электролита.

Возможности линии хромирования:

| № п/п | Параметр | Единица измерения | Значение |

|---|---|---|---|

| 1 | Внутренний диаметр детали | мм | 32-95 |

| 2 | Длина детали | мм | до 6700 |

| 3 | Твердость хромового покрытия | HV | 870-1100 |

| 4 | Толщина покрытия канала цилиндра | мм | 0,08 |

| 5 | Шероховатость хромированной поверхности | Ra | 0,4 |

| 6 | Производственная мощность | цил./год | до 2000 |

Основным отличием от классического гальванического хромирования заключается в том, что деталь не погружается в ванну электролита, а электролит протекает только внутри цилиндра, что делает процесс безопаснее. Использование современного оборудования и технологий в линии хромирования позволяет точно контролировать все ключевые параметры технологического процесса и управлять ими для получения стабильного качественного покрытия.

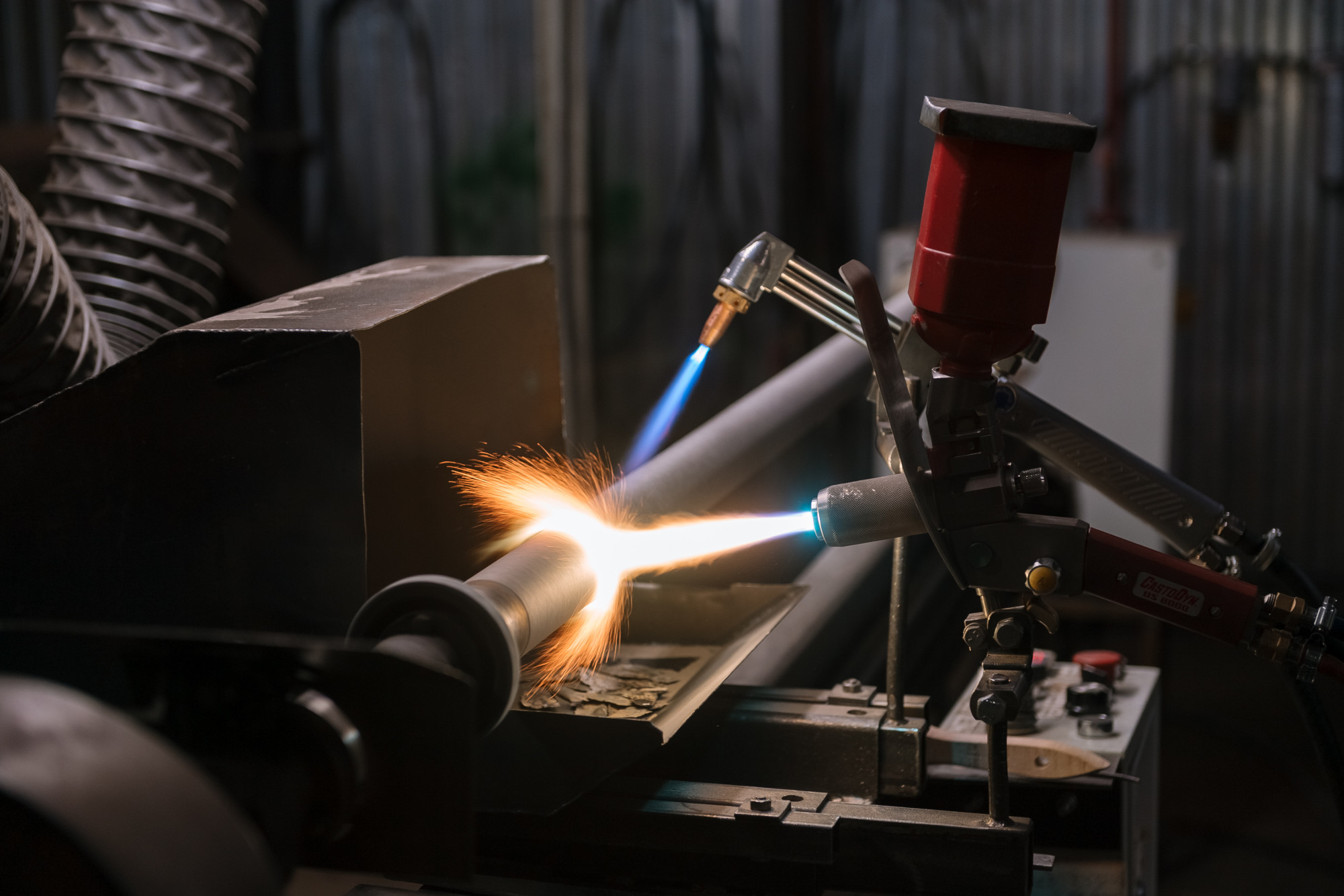

Газопламенное напыление металла

Газопламенное напыление — метод нанесения специального покрытия на поверхность металлической детали с целью получения дополнительных качеств. Предназначен для защиты поверхностей деталей от коррозии, эрозии, высокотемпературного воздействия окружающей среды, а также исправления недостатков механической обработки и восстановления геометрии поверхности даталей.

Свойства нанесенного покрытия:

- • Твердость 640-750 HV (56-62 HRC)

- • Толщина от 0,15 до 0,35 мм

- • Материал хромо-никелевый сплав

Данная технология позволяет повысить износостойкость, коррозионостойкость и стойкость к высоким температурам. По сравнению с другими способами металлизации газопламенное напыление выгодно отличается высокой производительностью и низкой себестоимостью работ.

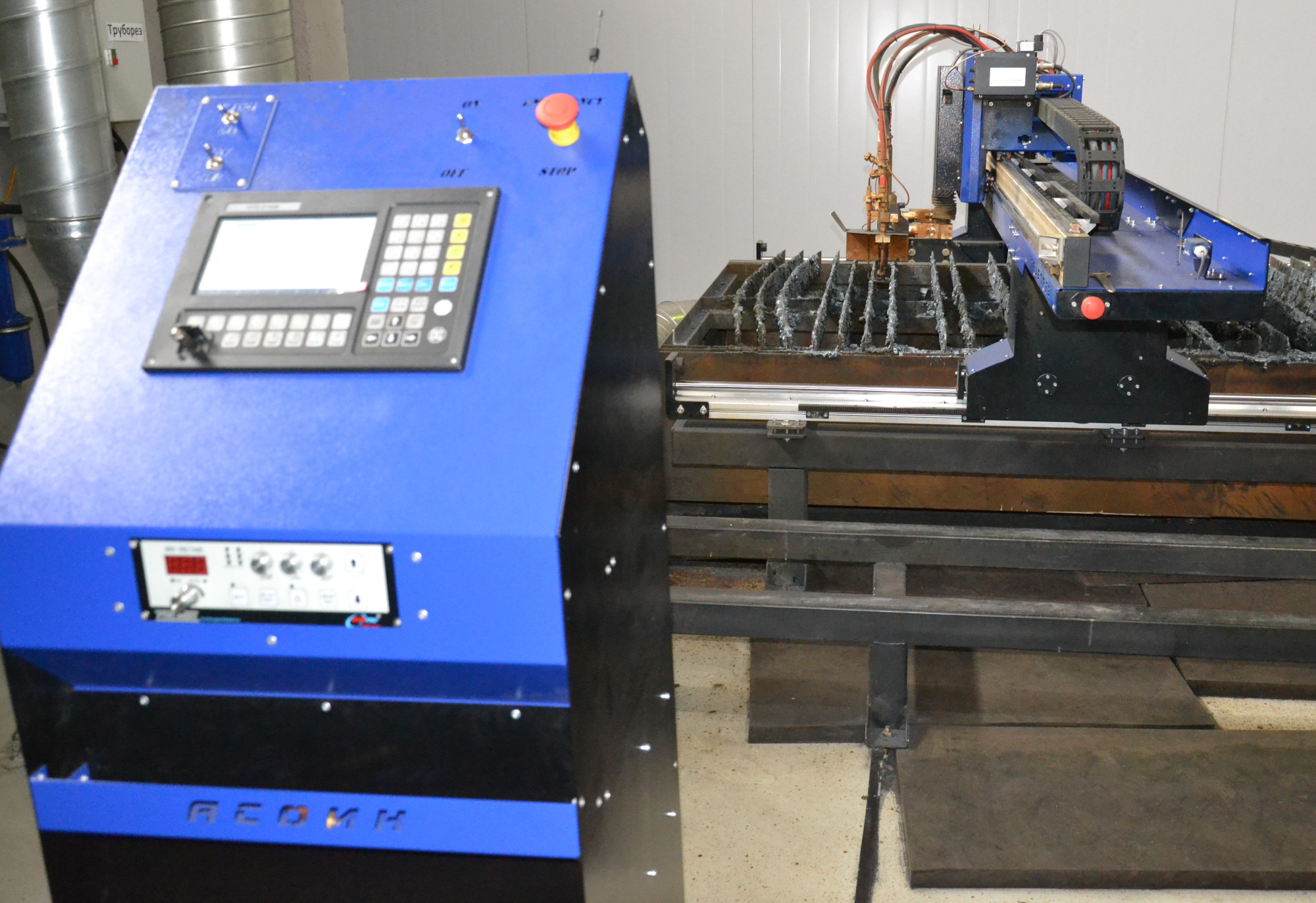

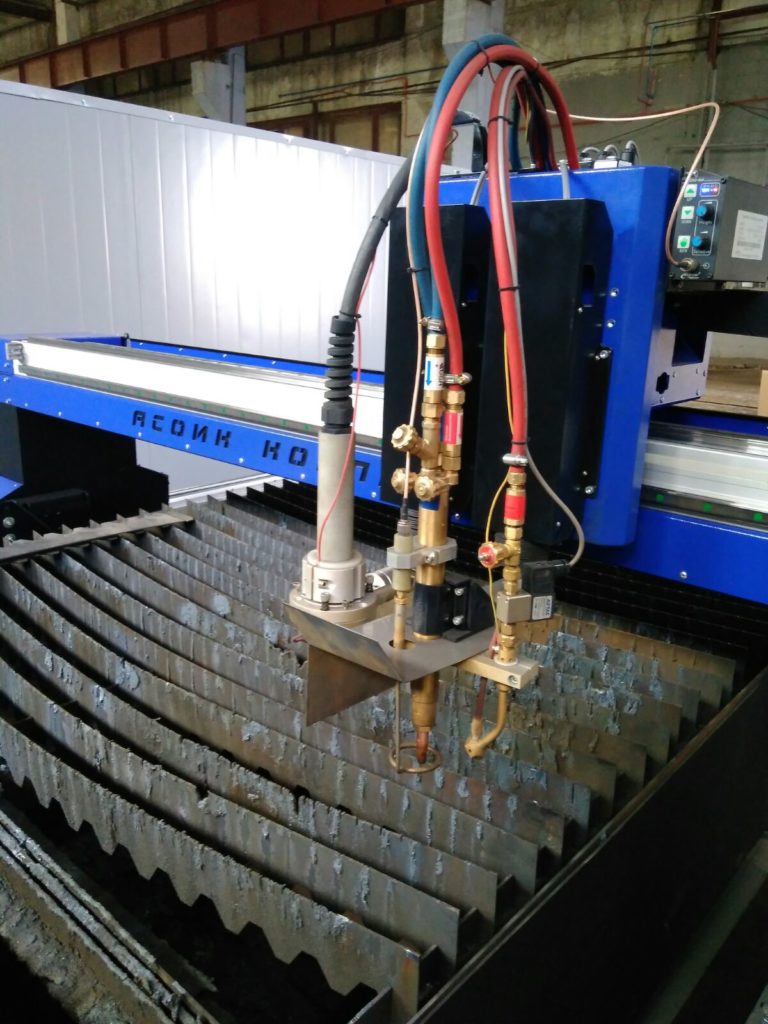

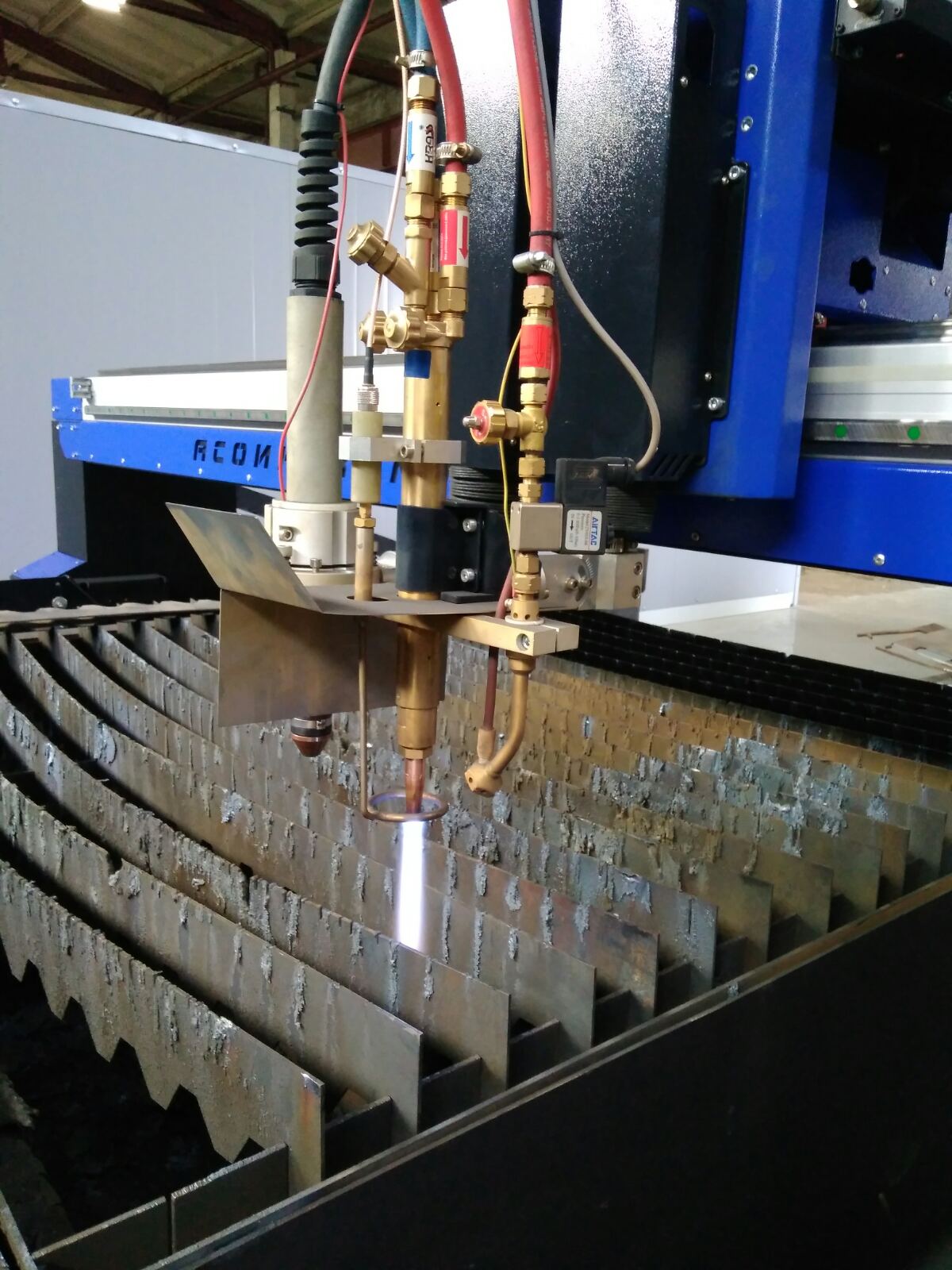

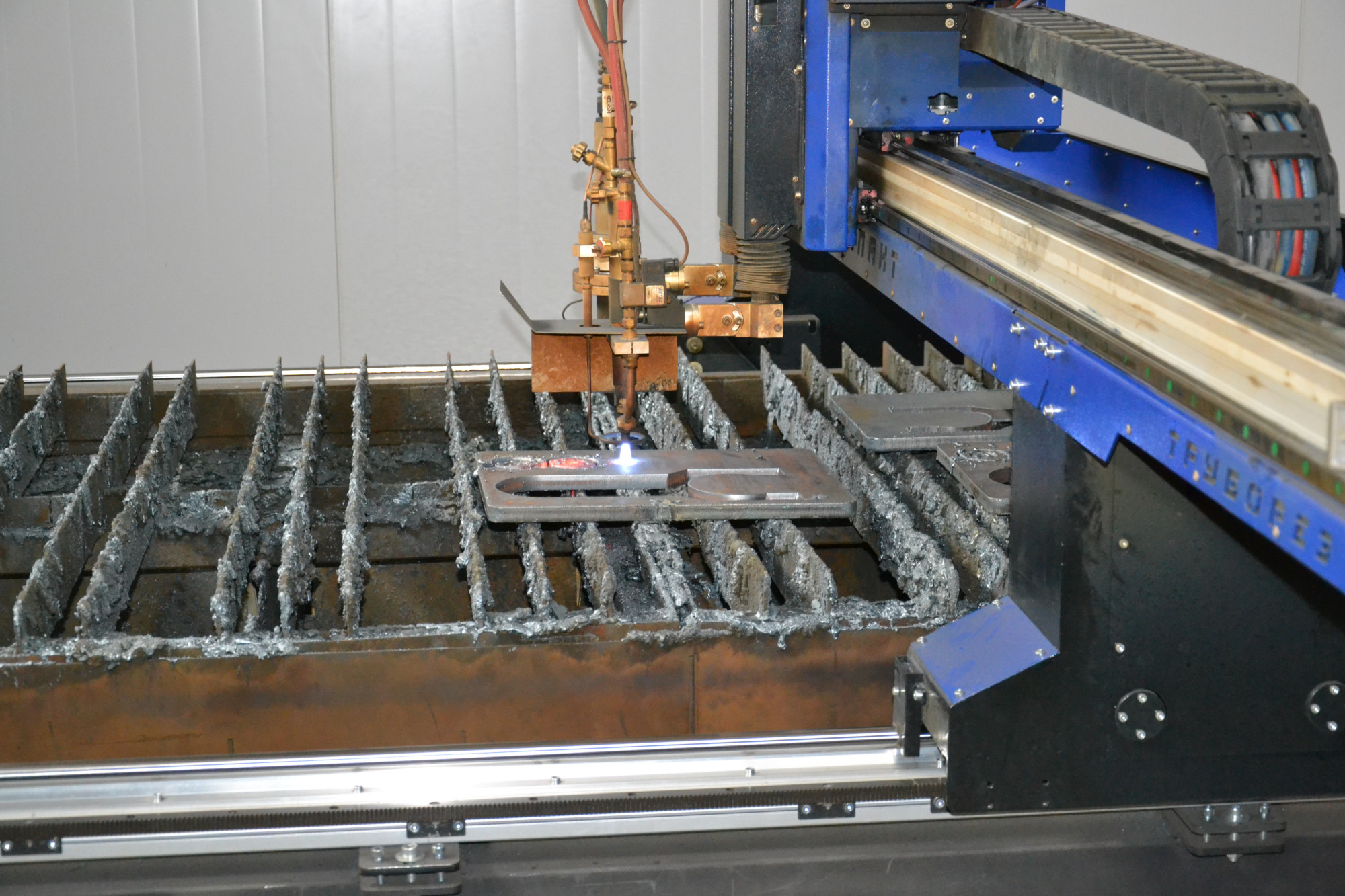

Воздушно-плазменная резка металла

Воздушно-плазменная резка металла – это один из видов обработки материала, при котором в качестве режущего инструмента используется струя плазмы. Предназначен для быстрой резки листового металла и труб без использования пилных инструментов. Принцип работы плазменной резки заключается в разрезании металла путем целенаправленного локального нагрева участка заготовки.

Для резки используется специальный станок с ЧПУ управлением — плазморез, который оснащается специальной насадкой (плазмотроном). В нем установлен электрод, между электродом и соплом насадки возникает электрическая дуга. В сопло подаётся газ под давлением в несколько атмосфер, превращаемый электрической дугой в струю плазмы с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. За счет высокой температуры и скорости потока обеспечивается быстрый локальный нагрев места, а также высокая точность резки.

Преимущества плазменной резки:

- • Высокая производительность резки металлов

- • Безразличие к маркам прорезаемых низкоуглеродистых сталей и сплавов

- • Резка любых цветных металлов и любого материала, способного проводить электрический ток

- • Толщина разрезаемой заготовки с сохранением точности — до 20 мм

- • Дешевый расход материалов

После резки полученная заготовка отправляется на дальнейшую механическую обработку поверхностей.

Газокислородная резка металла

Газокислородная резка – процесс обработки материалов, основанный на выгорании металла в струе кислорода. При контакте кислорода с разогретым металлом происходит химическая реакция окисления, сопровождающаяся выделением тепла. По мере выгорания верхнего слоя металла, процесс распространяется в толщину. Кислородная струя, проникая глубже выдувает оксиды из рабочей зоны.

Преимущества газокислородной резки:

- • Толщина обрабатываемых заготовок – от 20 до 150 мм

- • Скорость резки толстых листов

- • Самый дешевый метод резки

Данная технология позволяет резать только низколегированные и среднелегированные стали. Подкаливание кромок в процессе резки требует дальнейшей механической обработки с использованием специальных инструментов.

Россия, Пермь, Усольская, 15б

Россия, Пермь, Усольская, 15б